Правила заливки бетонных площадок

Основные условия качественного бетонирования - тщательное перемешивание, быстрое и без тряски транспортирование, укладка и квалифицированный уход за бетоном. И все же конструкция может оказаться дефектной, если не будет соблюдено требуемое качество выполнения рабочих швов, которые образуются в случае, если бетонирование по каким-либо причинам пришлось прервать и началось твердение уложенного бетона. Процесс бетонирования прерывают по организационным причинам (например, бетонирование производят только в дневное время) или по непредвиденным обстоятельствам (поломка машины, неблагоприятная погода и т.д.). Бетонирование можно прекращать только в том месте, где в конструкции не будет значительных растягивающих или сжимающих усилий и рабочий шов не нарушит совместную работу всей конструкции. Места возможных швов обозначают в проекте. Перед началом бетонирования конструкции уточняют вероятность образования рабочих швов из-за возможных перерывов в работе.

Нередко совершают ошибку при устройстве рабочих швов, когда прерывают бетонирование в наиболее опасном для конструкции месте, в середине (рис. 54,

"Неправильное устройство рабочего шва в перемычке", 1 - перерыв в бетонировании; 2 - бетон; 3 - опалубка

)

, или выполняют шов в железобетонной балконной плите не параллельно ее несущей плоскости (рис. 55,

"Неправильное бетонирование балконной плиты"

)

. Ошибка, связанная с разжижением бетона водой, приводит к тому, что из-за его текучести невозможно образовать рабочий шов с вертикальным обрезом, поэтому бетон в некоторых местах оказывается уложенным в несколько слоев. Такая конструкция не способна выдержать проектную нагрузку. Бытует мнение, даже среди специалистов, что нанесение жидкого цементного раствора на место соединения слоев бетона способствует образованию прочного шва. Цементное молоко не обладает способностью склеивания и отслаивается от поверхности, особенно если она сухая.

Нередко совершают ошибку при устройстве рабочих швов, когда прерывают бетонирование в наиболее опасном для конструкции месте, в середине (рис. 54,

"Неправильное устройство рабочего шва в перемычке", 1 - перерыв в бетонировании; 2 - бетон; 3 - опалубка

)

, или выполняют шов в железобетонной балконной плите не параллельно ее несущей плоскости (рис. 55,

"Неправильное бетонирование балконной плиты"

)

. Ошибка, связанная с разжижением бетона водой, приводит к тому, что из-за его текучести невозможно образовать рабочий шов с вертикальным обрезом, поэтому бетон в некоторых местах оказывается уложенным в несколько слоев. Такая конструкция не способна выдержать проектную нагрузку. Бытует мнение, даже среди специалистов, что нанесение жидкого цементного раствора на место соединения слоев бетона способствует образованию прочного шва. Цементное молоко не обладает способностью склеивания и отслаивается от поверхности, особенно если она сухая.

3.3.1. Бетонирование фундамента

Бетонные фундаменты наиболее распространены при строительстве индивидуальных домов. Как правило, для бетонного фундамента отрывают траншею соответствующей ширины. Стенки траншей служат опалубкой, что исключает применение дорогой древесины. Нередко во время укладки бетона грунт с бровки траншеи попадает в свежий бетон и смешивается с ним, снижая его прочность (рис. 56,

"Загрязнение бетона землей при бетонировании фундамента"

)

. Бетон может быть загрязнен осыпающимся со стенок траншеи грунтом при вибрировании бетона (рис. 57,

"Загрязнение бетона из-за обрушения стенок траншеи при вибрировании"

)

. Причину загрязнений можно предупредить правильным размещением вынутого грунта или распоркой стенок траншеи. Фундаменты часто возводят из более экономичного материала - бутобетона, 30-40% его объема занимают крупные камни или куски затвердевшего бетона, что обеспечивает экономию свежей бетонной смеси. Изготовление фундамента из бутобетона - сложная работа, поэтому легко допустить ошибки, которые повлекут за собой неустранимые дефекты. Одна из самых частых причин возникновения дефектов фундамента - использование непригодного для этой цели природного камня, в том числе рыхлого, сланцевидного или слоистого, а также гигроскопичного.

Бетонные фундаменты наиболее распространены при строительстве индивидуальных домов. Как правило, для бетонного фундамента отрывают траншею соответствующей ширины. Стенки траншей служат опалубкой, что исключает применение дорогой древесины. Нередко во время укладки бетона грунт с бровки траншеи попадает в свежий бетон и смешивается с ним, снижая его прочность (рис. 56,

"Загрязнение бетона землей при бетонировании фундамента"

)

. Бетон может быть загрязнен осыпающимся со стенок траншеи грунтом при вибрировании бетона (рис. 57,

"Загрязнение бетона из-за обрушения стенок траншеи при вибрировании"

)

. Причину загрязнений можно предупредить правильным размещением вынутого грунта или распоркой стенок траншеи. Фундаменты часто возводят из более экономичного материала - бутобетона, 30-40% его объема занимают крупные камни или куски затвердевшего бетона, что обеспечивает экономию свежей бетонной смеси. Изготовление фундамента из бутобетона - сложная работа, поэтому легко допустить ошибки, которые повлекут за собой неустранимые дефекты. Одна из самых частых причин возникновения дефектов фундамента - использование непригодного для этой цели природного камня, в том числе рыхлого, сланцевидного или слоистого, а также гигроскопичного.

При возведении бутобетонного фундамента допускают ошибку, когда бутобетон укладывают, применяя технологию сооружения фундаментных стен. В результате такой фундамент дает трещины и разломы, камни выдавливаются в стороны. Фундамент оседает, разрушается, а ремонт его - трудновыполнимая задача. Бутобетонную кладку выполняют следующим образом: камни укладывают в один слой в отрытую траншею, не соблюдая особый порядок, затем зазоры заливают бетоном, укладывают второй слой камней и снова заливают бетоном. В правильно изготовленном фундаменте из бутобетона камни не касаются один другого, зазоры между ними не превышают 5 см и камни как бы "плавают" в бетоне. Нижний и верхний слои бетона имеют толщину не менее 15 см, и если не выдержать эту толщину, то камни могут продавить основание (рис. 58,

"Неправильное расположение камней в бутобетоне", 1 - камни; 2 - бетон

)

.

При возведении бутобетонного фундамента допускают ошибку, когда бутобетон укладывают, применяя технологию сооружения фундаментных стен. В результате такой фундамент дает трещины и разломы, камни выдавливаются в стороны. Фундамент оседает, разрушается, а ремонт его - трудновыполнимая задача. Бутобетонную кладку выполняют следующим образом: камни укладывают в один слой в отрытую траншею, не соблюдая особый порядок, затем зазоры заливают бетоном, укладывают второй слой камней и снова заливают бетоном. В правильно изготовленном фундаменте из бутобетона камни не касаются один другого, зазоры между ними не превышают 5 см и камни как бы "плавают" в бетоне. Нижний и верхний слои бетона имеют толщину не менее 15 см, и если не выдержать эту толщину, то камни могут продавить основание (рис. 58,

"Неправильное расположение камней в бутобетоне", 1 - камни; 2 - бетон

)

.

Хорошо выполненный бетонный фундамент при отсутствии правильного ухода образует трещины по границе касания бетона и камня. При укладке фундамента в холодную погоду имеется опасность промерзания; камни как бы "оттягивают" тепло из тонкого слоя бетона, последний замерзает быстрее и разрушается. При сооружении железобетонных ленточных и столбчатых фундаментов допускают ошибку, когда под основание арматуры не укладывают слой монтажного бетона, роль которого состоит в том, чтобы обеспечить твердую и ровную поверхность. Без такого слоя арматурный каркас часто устанавливают на неровную поверхность, поэтому очень трудно обеспечить арматуре необходимый защитный слой. В большинстве случаев железобетонный фундамент снизу постоянно увлажнен, и арматура, недостаточно защищенная, начинает коррозировать. Быстро обнаружить допущенную ошибку практически невозможно, и лишь после разрушения конструкции, когда приходится вскрывать фундамент, становится очевидной причина разрушения.

3.3.2. Монолитные железобетонные конструкции

Монтаж арматурного каркаса осуществляют на основе проекта или указаний проектировщика. Бетонирование начинают только после разрешения инженера по техническому контролю. При индивидуальном строительстве технический контроль практически отсутствует в ущерб качеству работ. Наиболее часто повторяющейся ошибкой является то, что во время бетонирования монолитных железобетонных плит бетонщики затапливают готовый арматурный каркас. В железобетонных плитах и балках сверху и снизу должны располагаться стальные арматурные стержни, их число и место расположения рассчитываются конструктором. Обычно их размещают в растянутом поясе, который располагают сверху или снизу в зависимости от того, как работает балка под действием нагрузки (рис. 59,

"Растянутый и сжатый пояса в балках на двух опорах и в консольной балке", 1 - растянутый пояс; 2 - сжатый пояс; 3 - нагрузка

)

.

Монтаж арматурного каркаса осуществляют на основе проекта или указаний проектировщика. Бетонирование начинают только после разрешения инженера по техническому контролю. При индивидуальном строительстве технический контроль практически отсутствует в ущерб качеству работ. Наиболее часто повторяющейся ошибкой является то, что во время бетонирования монолитных железобетонных плит бетонщики затапливают готовый арматурный каркас. В железобетонных плитах и балках сверху и снизу должны располагаться стальные арматурные стержни, их число и место расположения рассчитываются конструктором. Обычно их размещают в растянутом поясе, который располагают сверху или снизу в зависимости от того, как работает балка под действием нагрузки (рис. 59,

"Растянутый и сжатый пояса в балках на двух опорах и в консольной балке", 1 - растянутый пояс; 2 - сжатый пояс; 3 - нагрузка

)

.

Для обеспечения непрерывного бетонирования конструкции бетон обычно доставляют по верху арматурного каркаса, поскольку свежеуложенный бетон не способен нести нагрузки. Накат для транспортировки с помощью носилок, обычных тачек, тачек "кули" устраивают из досок таким образом, чтобы колесами не повредить арматуру. Очень опасно повреждение арматуры в верхнем растянутом поясе в случае, если консольная балка одним концом жестко закреплена несущей конструкцией. Это балконные плиты (рис. 60,

"Бетонирование балконной плиты по примятой арматуре", 1 - фактически работающее поперечное сечение; 2 - сечение, не принимающее участия в восприятии нагрузки; 3 - примятая арматура; 4 - опалубка

)

, галереи или так называемые консольные лестницы. Часто недопонимают значения армирования железобетонных конструкций в верхнем поясе. Даже в практике государственного строительства иногда перед бетонированием старательно притаптывают арматуру, не понимая, что прутья арматуры располагаются по расчету попеременно - внизу и вверху. Точность при монтаже арматуры очень трудно выдержать, особенно в индивидуальном строительстве, где приспособления для гибки и резки арматуры значительно проще, чем в государственном. Наиболее распространенной ошибкой является заблуждение в том, что проектировщик все конструкции рассчитывает с большим запасом. Такая точка зрения порождает безответственность.

Для обеспечения непрерывного бетонирования конструкции бетон обычно доставляют по верху арматурного каркаса, поскольку свежеуложенный бетон не способен нести нагрузки. Накат для транспортировки с помощью носилок, обычных тачек, тачек "кули" устраивают из досок таким образом, чтобы колесами не повредить арматуру. Очень опасно повреждение арматуры в верхнем растянутом поясе в случае, если консольная балка одним концом жестко закреплена несущей конструкцией. Это балконные плиты (рис. 60,

"Бетонирование балконной плиты по примятой арматуре", 1 - фактически работающее поперечное сечение; 2 - сечение, не принимающее участия в восприятии нагрузки; 3 - примятая арматура; 4 - опалубка

)

, галереи или так называемые консольные лестницы. Часто недопонимают значения армирования железобетонных конструкций в верхнем поясе. Даже в практике государственного строительства иногда перед бетонированием старательно притаптывают арматуру, не понимая, что прутья арматуры располагаются по расчету попеременно - внизу и вверху. Точность при монтаже арматуры очень трудно выдержать, особенно в индивидуальном строительстве, где приспособления для гибки и резки арматуры значительно проще, чем в государственном. Наиболее распространенной ошибкой является заблуждение в том, что проектировщик все конструкции рассчитывает с большим запасом. Такая точка зрения порождает безответственность.

Неправильное расположение арматуры, работающей на срез, в балке вблизи опор - пример плохого армирования. Наибольшие величины скалывающих напряжений находятся как раз у опор, их уравновешивает прочность бетона, применение так называемых хомутов и несущая способность арматуры, рассчитанной на скалывающие усилия (рис. 61,

"Разрушение балки из-за отсутствия арматуры, работающей на скалывание", 1 - железобетонная балка; 2 - трещины от скалывающих напряжений; 3 - арматура, работающая на срез; 4 - хомут; 5 - опора балки; 6 - нагрузка

)

. Расположенные в этом месте нижние и верхние стальные стержни также участвуют в восприятии поперечной силы среза. Неправильное размещение арматуры, работающей на срез, в наиболее опасных местах вблизи опор ослабляет поперечное сечение и железобетонная балка "срезается", потому что совместного противодействия бетона и хомутов часто не хватает, чтобы уравновесить скалывающие усилия.

Неправильное расположение арматуры, работающей на срез, в балке вблизи опор - пример плохого армирования. Наибольшие величины скалывающих напряжений находятся как раз у опор, их уравновешивает прочность бетона, применение так называемых хомутов и несущая способность арматуры, рассчитанной на скалывающие усилия (рис. 61,

"Разрушение балки из-за отсутствия арматуры, работающей на скалывание", 1 - железобетонная балка; 2 - трещины от скалывающих напряжений; 3 - арматура, работающая на срез; 4 - хомут; 5 - опора балки; 6 - нагрузка

)

. Расположенные в этом месте нижние и верхние стальные стержни также участвуют в восприятии поперечной силы среза. Неправильное размещение арматуры, работающей на срез, в наиболее опасных местах вблизи опор ослабляет поперечное сечение и железобетонная балка "срезается", потому что совместного противодействия бетона и хомутов часто не хватает, чтобы уравновесить скалывающие усилия.

Неправильное армирование уже явилось причиной разрушений множества монолитных железобетонных лестниц, когда арматуру, работающую на растяжение, укладывали вдоль линии перелома конструкции (рис. 62,

"Расположение арматуры в железобетонной лестнице", а - правильное; б - неправильное

)

. В таком случае под действием нагрузки арматура распрямляется, балка разрушается. При нормальной укладке арматуры нижние растянутые стержни выводят в сжатый пояс, где их и закрепляют. Подобную описанной выше ошибку допускают при армировании углов рамных конструкций (рис. 63,

"Расположение арматуры в углах железобетонной балки", а - правильное; б - неправильное

)

. Неправильное армирование вызывает трудности и при бетонировании: между стержнями арматуры сильно нагруженных балок невозможно уложить бетон. После распалубки обнаруживают, что под стальными вкладышами нет бетона и балка непригодна для восприятия нагрузки, а арматура не защищена от коррозии.

Неправильное армирование уже явилось причиной разрушений множества монолитных железобетонных лестниц, когда арматуру, работающую на растяжение, укладывали вдоль линии перелома конструкции (рис. 62,

"Расположение арматуры в железобетонной лестнице", а - правильное; б - неправильное

)

. В таком случае под действием нагрузки арматура распрямляется, балка разрушается. При нормальной укладке арматуры нижние растянутые стержни выводят в сжатый пояс, где их и закрепляют. Подобную описанной выше ошибку допускают при армировании углов рамных конструкций (рис. 63,

"Расположение арматуры в углах железобетонной балки", а - правильное; б - неправильное

)

. Неправильное армирование вызывает трудности и при бетонировании: между стержнями арматуры сильно нагруженных балок невозможно уложить бетон. После распалубки обнаруживают, что под стальными вкладышами нет бетона и балка непригодна для восприятия нагрузки, а арматура не защищена от коррозии.

Ремонт требует тщательной работы. При обнаружении дефекта слабые участки бетона удаляют, место разделывают для повторного бетонирования. Подготовленные для ремонта пустоты обустраивают опалубкой; желательно использовать так называемую опалубку с карманами, суть которой состоит в том, что пустоты заполняют с "переполнением" и в бетоне не остается воздушных пузырей. Излишние выступы бетона после твердения скалывают. После устройства опалубки подготовленное для бетонирования место очищают от пыли и грязи; очищенную поверхность тщательно увлажняют, иначе затвердевший бетон поглощает влагу из свежеуложенного и в бетонной смеси остается недостаточное для схватывания количество воды, бетон "перегорает" и конструкция не набирает положенной прочности. Состав бетонной смеси для устранения недоделок определяют в зависимости от потребностей. За основу принимают ремонтную бетонную смесь, приготовленную с минимальным количеством воды, чтобы избежать повышенной усадки, которая вызывает раскрытие трещин по границе старого и нового бетона.

Ремонт требует тщательной работы. При обнаружении дефекта слабые участки бетона удаляют, место разделывают для повторного бетонирования. Подготовленные для ремонта пустоты обустраивают опалубкой; желательно использовать так называемую опалубку с карманами, суть которой состоит в том, что пустоты заполняют с "переполнением" и в бетоне не остается воздушных пузырей. Излишние выступы бетона после твердения скалывают. После устройства опалубки подготовленное для бетонирования место очищают от пыли и грязи; очищенную поверхность тщательно увлажняют, иначе затвердевший бетон поглощает влагу из свежеуложенного и в бетонной смеси остается недостаточное для схватывания количество воды, бетон "перегорает" и конструкция не набирает положенной прочности. Состав бетонной смеси для устранения недоделок определяют в зависимости от потребностей. За основу принимают ремонтную бетонную смесь, приготовленную с минимальным количеством воды, чтобы избежать повышенной усадки, которая вызывает раскрытие трещин по границе старого и нового бетона.

3.3.3. Устройство опалубки

Опалубкой называют форму, которая определяет окончательный вид конструкции из уложенного в нее бетона. Изготавливают опалубку из сосновых досок, щитов, листового металла. Опалубка должна сохранять форму под действием уплотняющегося при вибрировании бетона. Бетон оказывает значительное давление на нижние и боковые поверхности опалубки, что необходимо учитывать при ее устройстве. После распалубки более крупных монолитных железобетонных балок иногда обнаруживают их прогиб, который достигает 4-5 см. В большинстве случаев прогиб происходит из-за того, что под действием массы бетона во время его укладки деревянные конструкции опалубки и лесов под балкой упруго прогибаются и бетонная конструкция окончательно фиксируется в таком положении. Этого можно избежать, несколько приподняв опалубку в месте ожидаемого наибольшего прогиба с тем, чтобы во время бетонирования она под действием бетона распрямилась. Значительный по величине прогиб трудно устранить - обычно для исправления дефекта наносят несколько слоев штукатурки.

После устройства опалубки ее очищают от пыли и загрязнений, а затем увлажняют (сухая древесина впитывает из бетона часть воды, необходимой для схватывания, и бетон получают менее прочным). Вместе с впитывающейся водой в древесину внедряются частицы цемента, доски прилипают к бетону и во время разборки либо разрушается опалубка, либо обламываются кромки конструкции. В такой балке к арматуре легче проникает влага.

Еще до устройства опалубки уточняют, как будет проводиться процесс бетонирования. Если опалубку выполняют на высоту этажа - для колонн и стен, то особенно важно предусмотреть на соответствующей высоте отверстия для загрузки бетона. Часто их устройством пренебрегают, и бетон в опалубку заливают сверху, в результате чего он расслаивается. Укладка бетона через загрузочные отверстия предотвращает расслаивание, а его качество достигает проектного уровня (рис. 64,

"Опалубка колонны, снабженная загрузочным и очистным окном", 1 - щит опалубки; 2 - хомут для опалубки; 3 - арматура; 4 - загрузочное окно

)

.

Еще до устройства опалубки уточняют, как будет проводиться процесс бетонирования. Если опалубку выполняют на высоту этажа - для колонн и стен, то особенно важно предусмотреть на соответствующей высоте отверстия для загрузки бетона. Часто их устройством пренебрегают, и бетон в опалубку заливают сверху, в результате чего он расслаивается. Укладка бетона через загрузочные отверстия предотвращает расслаивание, а его качество достигает проектного уровня (рис. 64,

"Опалубка колонны, снабженная загрузочным и очистным окном", 1 - щит опалубки; 2 - хомут для опалубки; 3 - арматура; 4 - загрузочное окно

)

.

Допускают ошибку, не оставляя в нижней части опалубки колонн окон для очистки; убрать загрязнения становится невозможным. Внутрь опалубки попадают различные загрязнения (стружка, куски бетона, грунт и др.), препятствующие хорошей связи между затвердевшим и свежеуложенным бетоном. Исправить положение трудно, загрязненные участки вырубают и заново бетонируют (рис. 65,

"Ремонт бетонной колонны с дефектами основания", 1 - опалубка; 2 - бетонная колонна; 3 - свежее бетонирование; 4 - вибратор

)

.

Допускают ошибку, не оставляя в нижней части опалубки колонн окон для очистки; убрать загрязнения становится невозможным. Внутрь опалубки попадают различные загрязнения (стружка, куски бетона, грунт и др.), препятствующие хорошей связи между затвердевшим и свежеуложенным бетоном. Исправить положение трудно, загрязненные участки вырубают и заново бетонируют (рис. 65,

"Ремонт бетонной колонны с дефектами основания", 1 - опалубка; 2 - бетонная колонна; 3 - свежее бетонирование; 4 - вибратор

)

.

Устройство цоколя предполагает защиту стены от водяных брызг и придает сооружению законченный вид. Цоколь изготовляют из морозостойкого материала, поскольку он более всего подвержен атмосферным воздействиям. Поверхность железобетонных цоколей может быть различной в зависимости от применяемых материалов для опалубки, например нестроганые или строганые доски, иногда - волнистый шифер.  При возведении цоколя редко допускают ошибки, приводящие к разрушению конструкции, но все же случаются решения, угрожающие перекосом всему зданию. Решение, показанное на рис. 66,а ("Вертикальная изоляция делит надвое цокольную стену", а, б - неправильное и правильное решения; 1 - бетонный цоколь; 2 - изоляция; 3 - стенка в полкирпича; 4 - опалубка

)

, со многих точек зрения ошибочно и весьма опасно. Выбирая его, исходили из того, что кладка для защиты гидроизоляции в полкирпича примет на себя половину нагрузки сверху, другую половину - бетонный цоколь. На стенку толщиной в полкирпича накладывают вертикальную изоляцию и этим экономят на кладке защитной стенки. Таким конструктивным решением получают, с точки зрения восприятия вертикальной нагрузки, ненадежную конструкцию между уровнем поверхности земли и линией пола. Стена в полкирпича практически не может быть несущей, бетонный цоколь не выдерживает нагрузки, главным образом потому, что она была распределена внецентренно. Устройство вертикальной изоляции делает невозможной совместную работу двух конструкций - нагрузку несет или одна, или другая. Правильное решение показано на рис. 66,б

.

При возведении цоколя редко допускают ошибки, приводящие к разрушению конструкции, но все же случаются решения, угрожающие перекосом всему зданию. Решение, показанное на рис. 66,а ("Вертикальная изоляция делит надвое цокольную стену", а, б - неправильное и правильное решения; 1 - бетонный цоколь; 2 - изоляция; 3 - стенка в полкирпича; 4 - опалубка

)

, со многих точек зрения ошибочно и весьма опасно. Выбирая его, исходили из того, что кладка для защиты гидроизоляции в полкирпича примет на себя половину нагрузки сверху, другую половину - бетонный цоколь. На стенку толщиной в полкирпича накладывают вертикальную изоляцию и этим экономят на кладке защитной стенки. Таким конструктивным решением получают, с точки зрения восприятия вертикальной нагрузки, ненадежную конструкцию между уровнем поверхности земли и линией пола. Стена в полкирпича практически не может быть несущей, бетонный цоколь не выдерживает нагрузки, главным образом потому, что она была распределена внецентренно. Устройство вертикальной изоляции делает невозможной совместную работу двух конструкций - нагрузку несет или одна, или другая. Правильное решение показано на рис. 66,б

.

Каменные цоколи изготовляют из естественного камня на прочном цементном растворе. После установки опалубки с тыльной стороны начинают укладку бетона, при этом возникает опасность сдвига готовой каменной кладки; не рекомендуется уплотнять бетон вибрированием, поскольку в швах разрушается цементный раствор, находящийся в процессе схватывания. Растрескавшийся раствор становится водопроницаемым, вяжущее постепенно вымывается (рис. 67,

"Утечка цементного раствора из зазоров между камнями во время вибрирования бетона с тыльной стороны каменного цоколя", 1 - каменный цоколь; 2 - фундамент; 3 - бетон

)

. Правильным решением является уплотнение бетона способом, не вызывающим повреждения в каменном цоколе и предотвращающим слипание бетона с опалубкой.

Каменные цоколи изготовляют из естественного камня на прочном цементном растворе. После установки опалубки с тыльной стороны начинают укладку бетона, при этом возникает опасность сдвига готовой каменной кладки; не рекомендуется уплотнять бетон вибрированием, поскольку в швах разрушается цементный раствор, находящийся в процессе схватывания. Растрескавшийся раствор становится водопроницаемым, вяжущее постепенно вымывается (рис. 67,

"Утечка цементного раствора из зазоров между камнями во время вибрирования бетона с тыльной стороны каменного цоколя", 1 - каменный цоколь; 2 - фундамент; 3 - бетон

)

. Правильным решением является уплотнение бетона способом, не вызывающим повреждения в каменном цоколе и предотвращающим слипание бетона с опалубкой.

3.3.4. Изготовление бетонной стяжки

Бетонная стяжка несет на себе покрытия холодных и теплых полов или гидроизоляцию. Если во время бетонных работ не получают подстилающий бетон необходимой твердости и с ровной поверхностью, то исправить положение можно лишь затратив значительные средства, выполняя работу вместе с отделочными операциями. Иногда поверхность бетонной стяжки для ускорения работы выравнивают кое-как, чаще всего лопатой. Горизонтальной поверхности добиваются укладкой слоя цементного раствора, а затем устраивают настилку теплого пола или наклеивают паркет. Применение такого способа работ ошибочно, так как цементный раствор отслаивается от бетона и в большинстве случаев ломается. Куски раствора, как правило, приклеиваются к полу. Причина отслоения выравнивающего слоя и его разрушения заключается в том, что два соприкасающихся слоя были изготовлены не в одно время и не с одинаковым количеством цемента в растворе, что привело к различной по величине усадке. Отслоению способствует и то, что во время малярных работ стяжка загрязняется. Отслоения можно избежать, если выравнивающий слой нанести не позднее чем через 48 часов после укладки бетонной стяжки. Правильная технология выполнения работ (вместо выравнивания тыльной стороной лопаты) показана на рис. 68 ("Правильная технология изготовления бетонной стяжки", 1 - направление изготовления стяжки; 2 - маяки; 3 - готовая стяжка

)

.

Бетонная стяжка несет на себе покрытия холодных и теплых полов или гидроизоляцию. Если во время бетонных работ не получают подстилающий бетон необходимой твердости и с ровной поверхностью, то исправить положение можно лишь затратив значительные средства, выполняя работу вместе с отделочными операциями. Иногда поверхность бетонной стяжки для ускорения работы выравнивают кое-как, чаще всего лопатой. Горизонтальной поверхности добиваются укладкой слоя цементного раствора, а затем устраивают настилку теплого пола или наклеивают паркет. Применение такого способа работ ошибочно, так как цементный раствор отслаивается от бетона и в большинстве случаев ломается. Куски раствора, как правило, приклеиваются к полу. Причина отслоения выравнивающего слоя и его разрушения заключается в том, что два соприкасающихся слоя были изготовлены не в одно время и не с одинаковым количеством цемента в растворе, что привело к различной по величине усадке. Отслоению способствует и то, что во время малярных работ стяжка загрязняется. Отслоения можно избежать, если выравнивающий слой нанести не позднее чем через 48 часов после укладки бетонной стяжки. Правильная технология выполнения работ (вместо выравнивания тыльной стороной лопаты) показана на рис. 68 ("Правильная технология изготовления бетонной стяжки", 1 - направление изготовления стяжки; 2 - маяки; 3 - готовая стяжка

)

.

Отслаивание выравнивающего слоя от бетонной стяжки вызывается и недостаточным увлажнением, которое необходимо поддерживать для схватывания цемента в бетоне. При недостатке влаги бетонная стяжка быстро высыхает (поскольку поверхность испарения несоразмерно велика по отношению к конструктивной толщине), "перегорает" и теряет прочность. При изготовлении бетонной стяжки часто не продумывают устройство звукоизоляции перекрытия, которая приглушает ударные звуки. В таких случаях образуются так называемые звуковые мостики, передающие не заглушенные звуки (рис. 69,а,

"Образование "звукового мостика" в месте касания бетонной стяжки с вертикальной стеной /а/, правильное решение "плавающей" бетонной стяжки /б/, 1 - звукоизоляция; 2 - бетонная стяжка; 3 - пластиковое покрытие; 4 - затирка; 5 - железобетонная конструкция; 6 - железобетон; 7 - образование "звукового мостика"

)

. Для обеспечения звукоизоляции устраивают "плавающую" (на минераловатной подушке) бетонную стяжку.

Отслаивание выравнивающего слоя от бетонной стяжки вызывается и недостаточным увлажнением, которое необходимо поддерживать для схватывания цемента в бетоне. При недостатке влаги бетонная стяжка быстро высыхает (поскольку поверхность испарения несоразмерно велика по отношению к конструктивной толщине), "перегорает" и теряет прочность. При изготовлении бетонной стяжки часто не продумывают устройство звукоизоляции перекрытия, которая приглушает ударные звуки. В таких случаях образуются так называемые звуковые мостики, передающие не заглушенные звуки (рис. 69,а,

"Образование "звукового мостика" в месте касания бетонной стяжки с вертикальной стеной /а/, правильное решение "плавающей" бетонной стяжки /б/, 1 - звукоизоляция; 2 - бетонная стяжка; 3 - пластиковое покрытие; 4 - затирка; 5 - железобетонная конструкция; 6 - железобетон; 7 - образование "звукового мостика"

)

. Для обеспечения звукоизоляции устраивают "плавающую" (на минераловатной подушке) бетонную стяжку.

Нередко неквалифицированное устройство бетонной стяжки приводит к трудно устранимым дефектам. Если бетонную смесь транспортируют во время устройства стяжки непосредственно по изоляции, последняя повреждается. Защитный слой бетона охраняет изоляцию от любых повреждений. Нарушение изоляции приводит к прониканию грунтовых вод. Чтобы не допустить ошибки, укладку защитного слоя начинают "от себя", т.е. с готовой бетонной поверхности (рис. 70,

"Защитный бетонный слой над изоляцией следует укладывать "от себя", 1 - вертикальная изоляция; 2 - горизонтальная изоляция; 3 - настил из досок; 4 - опорная дощечка; 5 - деревянная гладилка; 6 - готовый защитный бетон; 7 - бетонная стяжка

)

. Бетонная стяжка является единственным подобным примером в строительстве, все остальные работы начинают от наиболее удаленной от входа в помещение точки. Для укладки применяют бетон

Нередко неквалифицированное устройство бетонной стяжки приводит к трудно устранимым дефектам. Если бетонную смесь транспортируют во время устройства стяжки непосредственно по изоляции, последняя повреждается. Защитный слой бетона охраняет изоляцию от любых повреждений. Нарушение изоляции приводит к прониканию грунтовых вод. Чтобы не допустить ошибки, укладку защитного слоя начинают "от себя", т.е. с готовой бетонной поверхности (рис. 70,

"Защитный бетонный слой над изоляцией следует укладывать "от себя", 1 - вертикальная изоляция; 2 - горизонтальная изоляция; 3 - настил из досок; 4 - опорная дощечка; 5 - деревянная гладилка; 6 - готовый защитный бетон; 7 - бетонная стяжка

)

. Бетонная стяжка является единственным подобным примером в строительстве, все остальные работы начинают от наиболее удаленной от входа в помещение точки. Для укладки применяют бетон  такой консистенции, чтобы на него после уплотнения можно было сразу уложить настил из досок. Текучий бетон для этой цели непригоден. Нередко стяжку изготовляют из бетонной смеси, в которой песчанистый гравий в интересах снижения массы заменяют легким перлитом или доменным шлаком, причем применяют такой бетон в местах с повышенной влажностью. Доменный шлак особенно чувствителен к влажности. Уголь в топках сгорает не полностью, и в шлаке остаются вещества, вступающие во влажной среде в химические реакции с выделением газов или с увеличением объема. Шлакобетон не годится для устройства гидроизоляции, поскольку под действием влаги он способен с течением времени разрушить примыкающие конструкции и перекрытия (рис. 71,

"Вспучивание шлакобетона после попадания воды", 1 - влага; 2 - шлакобетон; 3 - облицовка из мозаичной плитки; 4 - раствор; 5 - цоколь; 6 - штукатурка; 7 - стена

)

.

такой консистенции, чтобы на него после уплотнения можно было сразу уложить настил из досок. Текучий бетон для этой цели непригоден. Нередко стяжку изготовляют из бетонной смеси, в которой песчанистый гравий в интересах снижения массы заменяют легким перлитом или доменным шлаком, причем применяют такой бетон в местах с повышенной влажностью. Доменный шлак особенно чувствителен к влажности. Уголь в топках сгорает не полностью, и в шлаке остаются вещества, вступающие во влажной среде в химические реакции с выделением газов или с увеличением объема. Шлакобетон не годится для устройства гидроизоляции, поскольку под действием влаги он способен с течением времени разрушить примыкающие конструкции и перекрытия (рис. 71,

"Вспучивание шлакобетона после попадания воды", 1 - влага; 2 - шлакобетон; 3 - облицовка из мозаичной плитки; 4 - раствор; 5 - цоколь; 6 - штукатурка; 7 - стена

)

.

Из смеси перлита с цементом можно приготовить относительно легкий, обладающий теплоизоляционными свойствами перлитобетон. Часто из него выполняют отмостку для отведения воды с кровли или террасы, оправдывая это легкостью работы, но не имея достаточных сведений о свойствах перлита. Перлит представляет собой породу, содержащую большое количество гидратной воды. При нагревании до 1200 o C он теряет гидратную воду и увеличивается в объеме почти в десять раз, превращаясь в легкий материал, используемый как заполнитель. Из этого следует, что перлит обладает большой водопоглощающий способностью и сохраняет влажность в течение длительного времени. В засушливых районах многих стран его применяют в сельском хозяйстве, запахивая в почву для удержания влаги. На рис. 72 (

Из смеси перлита с цементом можно приготовить относительно легкий, обладающий теплоизоляционными свойствами перлитобетон. Часто из него выполняют отмостку для отведения воды с кровли или террасы, оправдывая это легкостью работы, но не имея достаточных сведений о свойствах перлита. Перлит представляет собой породу, содержащую большое количество гидратной воды. При нагревании до 1200 o C он теряет гидратную воду и увеличивается в объеме почти в десять раз, превращаясь в легкий материал, используемый как заполнитель. Из этого следует, что перлит обладает большой водопоглощающий способностью и сохраняет влажность в течение длительного времени. В засушливых районах многих стран его применяют в сельском хозяйстве, запахивая в почву для удержания влаги. На рис. 72 (

© 2000 - 2001 Oleg V. сайт™

|

|

Процесс монолитного бетонирования летом напрямую зависит от температуры окружающей среды. Идеальные условия для схватывания бетона находятся в пределах +5°С - + 15°С. Так как в современном строительстве нет времени и возможностей подстраиваться под погодные условия, приходится вести бетонные работы при высоких и низких температурах, в дождь и под жарким солнцем.

К основным проблемам, с которыми сталкиваются строители при летнем бетонировании можно отнести:

- испарение воды из бетонной смеси (на каждые 10°С необходимо вводить около 3-х литров воды);

- повышение скорости реакции гидратации цемента и сокращение сроков схватывания;

- обезвоживание поверхности бетона (снижение долговечности);

- появление температурных трещин в результате разницы температур на поверхности и в массиве бетонной смеси.

Справка: Гидратация цемента - химическая реакция клинкерных составляющих цемента с водой (присоединение воды), причем образуются твердые новообразования (гидраты), которые заполняют первоначально залитый цементом и водой объём плотным наслоением гелевых частиц, вызывая тем самым упрочнение. Первоначально жидкий или пластичный, цементный клей превращается в результате гидратации в цементный камень. Первая стадия этого процесса называется загустеванием, или схватыванием, дальнейшая - упрочнением, или твердением.

Для того чтобы избежать вышеперечисленные проблемы, во время летнего бетонирования, следует придерживаться следующих требований:

- систематически смачивать бетон для предотвращения испарения влаги;

- проектировать бетон с максимально возможным В/Ц;

- использовать холодную воду;

- готовить бетонную смесь с температурой до 20°С;

- не допускать простаивания загруженного миксера в пробках или на объекте;

- уложенный бетон оберегать от утраты им влаги, используя паронепроницаемые материалы или специальные покрытия

- производить укладку бетона при наличии кратковременного сильного дождя допускается только под тентом, надежно защищающим свежеуложенный бетон от попадания влаги.

В результате применения Гамбит ФРЕЗ (Н-1) КОМПЛЕКС:

- в 1,5-3 раза повышается прочность сцепления слоев монолитного бетона за счет полного открытия пор и исключения «холодного шва» при бетонировании;

- в 3,2 раза снижены трудозатраты по сравнению с механической обработкой;

- значительно повышается производительность и качество работ;

Среди большого разнообразия добавок в бетон особое место занимают пластификаторы и их более эффективные модификации - суперпластификаторы. Потребление таких добавок в России за год составляет около 50 тыс. тонн суперпластификаторов и около 20 тыс. тонн других добавок. Более 50% годового объема потребления цемента приходится на летнее время. Поэтому редко какое строительство обходится без добавок в бетон, которые помогают справиться высокими температурами при бетонировании.

Производственный холдинг “ЗАщита КОНструкций-М” рад представить суперпластификатор нового поколения ГАМБИТ MaxiTEMP (E-1) .

|

Универсальная добавка совмещает в себе лучшие свойства пластификаторов, ускорителей твердения и противоморозных добавок.

- Ускоряет твердение бетона

- Увеличивает плотность смеси. Чем выше плотность бетона, тем он прочнее

- Позволяет проводить работы в зимнее время при температуре до -25°С

- Пластифицирует и стабилизирует бетонные смеси

- Устраняет водоотделение и расслаиваемость смесей

- Повышает прочность бетона на 2 класса

- Если добавку применяют для кладочного раствора, то он не стекает со стены и не загрязняет кладку

- Не провоцирует образование высолов на бетоне и кирпиче

- Добавляется в готовый бетон

- Просто дозируется

Расход добавки на 100 кг цемента :

При бетонных, штукатурных и кладочных работах

|

Температура |

|

|

40˚С до – 5˚С |

|

|

– 5°С до – 10°С |

|

|

– 10°С до – 15°С |

|

|

– 15°С до – 20°С |

|

|

– 20°С до – 25°С |

в производстве литых, вибролитых и вибропрессованных изделий:

Для улучшения качества бетонного изделия после снятия опалубки, а также для последующей отделки поверхности бетона рекомендуем использовать смазку для опалубки на водной основе Гамбит FORM .

Смазка не разлагается при стандартной термо-влажностной обработке, экологически безопасна и имеет следующие технологические преимущества:

- многоразовое (от 2-х раз) использование опалубки;

- обеспечение хороших адгезионных свойств поверхности бетона при дальнейших отделочных работах;

- не вызывает коррозии форм, в том числе, при длительном хранении;

- низкий расход и уменьшение трудоемкости;

- высокое качество поверхности изделий, снижение количества дефектов: пор и раковин;

- исключает выход масляных пятен и высолов на наружную поверхность ЛКМ, применяемых для отделки бетонных конструкций, изменение их глянца, свето-, водо- и атмосферостойкости.

- для крупных производств мы предлагаем концентрат Гамбит FORM

- не рекомендуется использовать смазку для форм Гамбит FORM с бетонными смесями с применением суперпластификатора С3 и его различных модификаций.

В настоящее время производится бетонирование по СНиП 9.03.01-87 по несущим ограждениям и конструкциям, который заменил собой все ранее существующие СНиПы по этому виду строительно-монтажных работ. В данном случае речь пойдёт не о сборных, а о монолитных конструкциях, изготавливаемых непосредственно на стройплощадке, причём это возможно выполнить в любое время года и даже при любых погодных условиях.

Мы сейчас поочерёдно рассмотрим основные способы укладки бетонов, а также продемонстрируем вам тематическое видео в этой статье.

Тепляки для бетонирования (электроматы)

Примечание. СНиП 9.03.01-87 используется при строительстве зданий и сооружений для обустройства бетонных и железобетонных монолитных конструкций.

Это применимо к особо тяжелым, тяжёлым и пористым (лёгким) бетонам, а также к щелочестойким и жаростойким смесям при торкретировании и подводных работах.

| Госстрой СССР | СНиП 9.03.01-87 | Упразднённые СНиПы иСН |

| Несущие и ограждающие конструкции | III-15-76 | |

| 383-67 | ||

| III-16-80 | ||

| 420-71 | ||

| III-18-75 | ||

| III-17-78 | ||

| III-18-76 | ||

| 393-78 |

Общие правила укладка бетона

Подготовка основания для бетонирования

Согласно СНиП 3.01.01-85* (взамен СНиП III-I-76, СН 47-74 и СН 370-78) прежде чем начать бетонные работы, необходимо получить соответствующее разрешение, организовать условия въезда на участок, а также обеспечить объект необходимой техникой и материалами. Если на производстве всем этим занимаются инженеры-технологи и прорабы, то на домашней стройплощадке вам придётся заниматься этим самостоятельно.

Это говорит о том, что кроме заготовки цемента, песка, щебня и арматуры, а также шанцевого инструмента и бетономешалки вам нужно подготовить основание на грунте — площадку или траншею для фундамента.

Вам нужно будет своими руками убрать весь мусор со строительной площадки, а также выкорчевать растущие там деревья и кустарники, находящиеся непосредственно в зоне застройки или за ней, но в непосредственной близости, мешающей проведению работ или транспортировке.

Также вам нужно подготовить углублённую площадку для плитного фундамента (часто применяется для гаражей) или вырыть траншею для ленточного основания, согласно плановой проектировке здания. Глубина ленты определяется особенностями грунта (пучинистый, непучинистый и так далее), а также массой вышестоящего сооружения, ширина ленты зависит от ширины цоколя или стены и, по сути, это будет норма расхода бетона при бетонировании.

Опалубка для ленточного монолитного фундамента с арматурным каркасом

Для закладки бетонного фундамента, в любом случае, необходима опалубка, и в домашних условиях её делают либо из готовых щитов, либо из досок, фиксируя их различными подпорками и струбцинами. Кроме того, монолитные конструкции, как правило, армируются — в домашних условиях.

Для этого обычно используется гладкая и/или рельефная арматура сечением 8-14 мм. Так для 5м3 обычных (не специальных) монолитных конструкций понадобится тонна арматуры, и ниже мы приводим весовую таблицу:

Примечание. При расчётах учитывается масса всего каркаса, то есть, как горизонтальных, так и вертикальных прутьев.

Пропорции компонентов согласно марке и классности бетона

Для малоэтажного строительства правила бетонирования обычно предусматривают раствор класса B22,5 или B25 (М300 и М350), но помимо этого существует ещё и зернистость смеси, так, мелкозернистые растворы непригодны для заливки фундамента. Поэтому, чем выше класс бетона, тем крупнее будет фракция заполнителя.

Вне зависимости от того, где готовится бетонная смесь (в автомиксере, в бетономешалке или в корыте с помощью лопаты), инструкция рекомендует в первую очередь размешивать цемент, чтобы получилось однородное молочко. После этого добавляют необходимое количество песка, и после тщательного перемешивания очередь доходит до зернистого заполнителя. Если придерживаться такой очерёдности, то прочностные качества бетона увеличиваются практически в три раза.

Использование погружного вибратора при укладке бетона

Вне зависимости от того, когда происходит бетонирование — осенью, весной, зимой или летом — в любом случае укладка требует уплотнения и для этого чаще всего применяется метод вибрирования погружной булавой. Для этой цели чаще всего применяют электрические вибраторы, но они также могут работать от аккумулятора, дизельного или карбюраторного двигателя — принцип остаётся тем же — амплитуда колебаний наконечника создаётся с помощью гибкого вала, который, собственно, и приводится в движение тем или иным двигателем.

Существуют также другие способы уплотнения свежей смеси — это вибрационные доски (втрамбовывание) и вакуумирование, что уже можно отнести к специальным методам укладки смеси. Тем не менее, любой из этих методов служит одной и той же цели — ликвидации пор (пустот), которые остаются после испарения влаги из раствора.

Рабочие швы

Устройство рабочего шва при бетонировании перекрытия: 1) стена; 2) опора; 3) вспомогательная балка; 4) основная балка; 5) шов; 6) расстояние между основными балками

При монтаже больших объектов почти никогда не удаётся сделать монолитные элементы полностью монолитными, то есть, цельными, так как не всегда предоставляется возможность полного объёма укладки раствора. В таких случаях происходит следующее: одна порция смеси схватывается и в ней начинается процесс твердения, а другая порция, соединяясь с неё, не обладает достаточной адгезией, следовательно, устройство холодного шва бетонирования оказывается наиболее слабым местом в конструкции.

Швы в колоннах и рамах зданий: а) под балочное перекрытие; б) под перекрытие с капителями; в) для подкрановых балок; г) для полурамных конструкций; I, II, III) места для обустройства швов

Обустройство швов на полу: 1) заливка; 2) поверхность шва; 3) ограничитель; 4) колышки

При монтаже различных инженерных сооружений сложного характера, типа колонн, арок или сводов, устройство рабочих швов при бетонировании возможно только в тех местах, которые заранее предусмотрены плановым проектом. Это делается для того, чтобы механическая нагрузка в таких местах оказалась минимальной, то есть, направление шва должно оказаться в перпендикулярном положении по отношению к оси бетонируемого сооружения.

Специальные методы

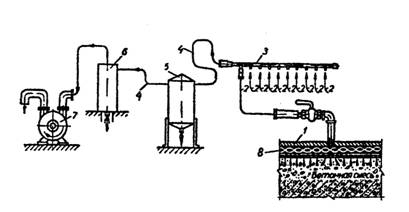

Вакуумирование: 1) вакуум-щит; 2) соединительные рукава для всасывания; 3) коллектор; 4) магистраль; 5) передвижной водонакопитель; 6) стационарный водонакопитель; 7) вакуумный насос; 8) вакуумная полость

- Данный метод заключается в удалении из уже уплотнённого бетона до 10%-25% затворённой воды с помощью вакуум-щитов, что улучшает сразу два показателя . Во-первых, это ускоряет твердение смеси (меньше времени уходит на испарение влаги в растворе) и, во-вторых, повышает плотность монолита, так как происходит усадка (закрываются поры).

Метод ВПТ: 1) ВПТ (вертикально перемещаемая труба); 2) опалубка; 3) уложенный раствор

- В тех случаях, когда нет возможности произвести работы по отводу воды с места сооружения (мостовые опоры, дамбы), применяется подводная укладка бетона и чаще всего, это метод ВПТ — вертикальное перемещение трубы . Суть такого способа заключается в следующем — на дно водоёма закладывается основание из сборных ЖБК и к ним, почти вплотную вертикально опускается труба, состоящая из секций. Нижняя её часть снабжена клапаном, который регулируется оператором сверху (чтобы не попала вода), а в верхней части обустраивается воронка для приёма бетона.

- Раствор подаётся в трубу, пока та не заполнится до конца, а потом открывают клапан и под давлением смесь заполняет опалубку, поднимаясь выше краёв нижней секции трубы (высота подъёма смеси зависит от высоты водонапорного столба) . Трубу постепенно поднимают, убирая сверху лишние секции и так до тех пор, пока не будет уложен достаточный объём монолита.

Метод ВР: 4) транспортировочная труба; 5) наброска камня; 6) предохраняющая шахта; 7) раствор наполнил наброску

- Также существует подводное бетонирование методом ВР — метод восходящего раствора, где применяется заблаговременная накидка камня, на ограждённую опалубкой территорию . В эту наброску опускаются стальные трубы, по которым под давлением подаётся смесь, впрочем, здесь уже происходят такие же процессы, как и при способе ВПТ.

Торкретирование. Фото

Пояснение. Понятие «торкретирование» происходит от существительного «торкрет», что означает цементно-песочную смесь.

- Данный метод чаще всего применяют для укрепления тонких однородных конструкций (куполов, арок, сводов), а также устранения различных механический дефектов и для замоноличивания швов . Торкрет наносится на поверхность с помощью сжатого воздуха и специального оборудования — частицы смеси развивают скорость до 100м в секунду, что делает покрытие достаточно плотным. Недостаток данного метода состоит в том, что часть материала не удерживается на поверхности — просто отскакивает от неё, поэтому, такие потери называют «отскоком».

Укладка бетона в зимнее время

Инфракрасный дизельный обогреватель

Для того чтобы уложиться намеченные проектом сроки, производится бетонирование в холодное время года, то есть, в данном случае имеется в виду процесс, который осуществляется при температуре воздуха от -5⁰C до -50⁰C с помощью искусственного прогрева. Один из способов, это прогрев бетона инфракрасным обогревателем — метод достаточно удобен, тем более что в процессе не нужно снимать опалубку — щиты не являются препятствием для ИК излучения.

Термомат

Также в морозы используют электрические термоматы, которыми просто покрывают весь монолит на 3-4 дня. Но такой прогрев является ограниченным, так как удобен только для горизонтальных конструкций.

![]()

Греющая опалубка

Для прогрева стен очень удобно использовать тёплую опалубку, где нагревательные элементы расположены непосредственно на щитах и в случае выхода их из строя, легко демонтируются для замены. Несмотря на все удобства греющей опалубки, у неё существует существенная проблема — это её высокая цена.

Прогрев электродами

Для вертикальных конструкций также применяется прогрев смеси электродами, которые делаются из арматуры, толщиной от 8 мм до 14 мм. Они вертикально втыкаются в раствор на расстоянии 80-100 см друг от друга и служат в качестве анодов. Прогрев происходит за счёт затворённой воды, содержащейся в бетоне. Метод удобен, но достаточно дорог, так как требует большого энергопотребления.

Метод укладки ПНСВ

Чаще всего для электропрогрева бетона используется ПНСВ (Провод Нагревательный Стальной Виниловая оболочка), который укладывается петлями внутри заливаемой конструкции. Питание на него подаётся понижающим трансформатором, а в домашних условиях в качестве такого агрегата используют сварочный аппарат.

Заключение

Любое бетонирование территории, архитектурных сооружений и прочих конструкций всегда имеет какие-то свои особенности, зависящие от внешних факторов и условий будущих эксплуатационных нагрузок. Тем не менее, для каждого из методов существуют определённые правила, регулируемые ГОСТами и СНиПами, которые позволяют создавать прочный монолит для длительного использования.

Бетонирование различных конструкций

К атегория:

Укладка и уплотнение бетонной смеси

Бетонирование различных конструкций

Массивные конструкции и фундаменты

Для сокращения материальных, трудовых и денежных затрат и продолжительности строительства возведение монолитных фундаментов и массивных конструкций необходимо вести индустриальными методами, т. е. переносить большинство строительных процессов в мастерские и на заводы и комплексно механизировать остальные процессы, выполняемые на строительстве. Поэтому изготовляют опалубку и арматуру, а также приготовляют бетонную смесь в централизованном порядке. Кроме того, для уменьшения объема работ на объекте элементы опалубки и арматуры по возможности укрупняют, а при применении несущих арматурных каркасов объединяют в армоопалубочные блоки.

Монолитные фундаменты и массивные конструкции или блоки бетонируют чаще всего в разборно-переставной опалубке из готовых унифицированных элементов или в пространственных блоках-формах. При бетонировании больших массивов используют крупные опалубочные панели площадью до 30 м2, устанавливаемые кранами.

Бетонную смесь при укладке в монолитные фундаменты и блоки подают, применяя один или несколько видов механизации: в бадьях строительными кранами, автобетоновозами и автосамосвалами по эстакадам или непосредственно в опалубку, ленточными бетоноукладчиками и конвейерами, бетононасосами, а иногда и мостовыми кранами в бадьях.

Выбор способов механизации бетонных работ зависит от местонахождения бетонного завода или установки по приготовлению смеси, конструкции фундамента или массива (объема, ширины, высоты, насыщенности арматурой и закладными частями).

При выборе способа бетонирования предусматривают минимальное число перегрузок бетонной смеси при ее перемещении к месту укладки.

Для бетонирования труднодоступных мест фундамента или блока, а также для распределения бетонной смеси по площади конструкции используют виброжелоба и ленточные бетоноукладчики. При подаче бетонной смеси в армированные конструкции с высоты более 2 м применяют виброжелоба, наклонные лотки и хоботы, а при высоте более 10 м - виброхоботы.

Бетонную смесь в неармированных и малоармированных массивах и фундаментах уплотняют с помощью ручных глубинных вибраторов ИВ-78, ИВ-79, ИВ-80. Бетонируют, как правило, горизонтальными слоями толщиной 0,3-0,4 м. Бетон в больших массивах уплотняют глубинными вибраторами ИВ-90, собранными в вибропакеты, переставляемые кранами. При этом толщина уплотняемого слоя бетона достигает 1 м. При густом армировании применяют вибраторы с гибким валом ИВ-66, ИВ-67, ИВ-47, ИВ-75.

Если процесс бетонирования организован правильно, работа бетонщиков сводится лишь к частичному распределению бетонной смеси и уплотнению ее вибраторами.

В гидротехническом строительстве при бетонировании больших неармированных блоков применяют электровиброукладочные машины на базе малогабаритного электрифицированного трактора М-663Б. Трактор оборудован вибропакетом, состоящим из четырех глубинных вибраторов ИВ-90, либо отвалом для распределения бетонной смеси. Расчетная производительность трактора при уплотнении бетонной смеси 60 м3/ч. Из одного блока в другой трактор перемещается собственным ходом либо его переставляют краном.

На рис. 54 показано бетонирование блока гидротехнического сооружения с помощью малогабаритного электрифицированного трактора, оборудованного отвалом, и электротрактора, оборудованного вибропакетом. Бетонная смесь подается к месту укладки автобетоновозом вместимостью 5 м3.

Верхнюю поверхность фундаментов уплотняют виброрейкой или поверхностными вибраторами, а затем заглаживают правилом в уровень с верхними гранями направляющих или специальных маячных досок.

Фундаменты, рассчитанные на статическую нагрузку, можно бетонировать с перерывами, но с обязательной обработкой рабочих швов.

Массивные фундаменты, воспринимающие динамические нагрузки, а также массивные гидротехнические сооружения бетонируют отдельными блоками, размеры и расположение которых предусматривают в проекте. Каждый блок бетонируют без перерыва.

Фундаментные плиты толщиной до 250 мм с одиночной арматурой при бетонировании уплотняют поверхностными вибраторами ИВ-91. Фундаментные плиты с двойной арматурой и плиты толщиной 250 мм и более - глубинными вибраторами.

Рис. 54. Бетонирование блока с помощью малогабаритных электротракторов М-663Б

Закладные части (например, анкерные болты, пазовые конструкции) устанавливают непосредственно перед бетонированием с помощью тщательно выверенных кондукторов (рис. 55), которые закрепляют на специальных каркасах, остающихся в бетоне. Во время укладки бетонной смеси конструкция кондукторов должна исключить возможность отклонения закладных частей от проектного положения. Резьбу установленных в кондукторах болтов вместе с гайками смазывают маслом и обертывают толем.

Рис. 55. Кондуктор для установки анкерных болтов:

1 - подвижной зажим, 2 - отверстия для крепления выдвижных стоек кондуктора, 3 -зажимы для закрепления анкерных болтов

Для уменьшения расхода цемента целесообразно укладывать в бетон отдельные камни, называемые «изюмом», крупностью более 150 мм. Наибольший размер камня-«изюма» не должен превышать Уз наименьшего размера бетонируемого без перерыва блока или массива. Для «изюма» отбирают камни без трещин. Применять камни с гладкой (окатанной) поверхностью нельзя из-за плохого сцепления их с бетоном. При возведении массивных конструкций из легкого бетона на пористых заполнителях укладка «изюма» не допускается.

Перед укладкой камень тщательно очищают и обмывают струей воды под напором. Расстояние между укладываемыми камнями должно допускать применение глубинного вибратора, т. е. оно должно быть не менее 20 см. В этом случае вокруг каждого камня будет достаточный слой бетона. Камни также не должны соприкасаться с арматурой и закладными частями. Расстояние от камня до опалубки должно быть не менее 30 см.

Уменьшение расхода цемента при применении «изюма» ведет к снижению разогрева бетона от экзотермии (тепловыделения при схватывании и твердении цемента), что имеет большое значение, особенно при высоких темпах возведения массивных бетонных сооружений.

Подстилающий слой под ноль

Бетонный подстилающий слой (подготовку) устраивают под бетонные, асфальтовые и другие полы. Для подстилающего слоя применяют обычно жесткие бетонные смеси.

При плотных грунтах бетонную смесь укладывают в подстилающий слой непосредственно на спланированный грунт, при более слабых грунтах - на втрамбованный в грунт слой щебня. При слабых грунтах подстилающий слой бетона иногда армируют сеткой из арматурной стали.

Перед бетонированием подстилающего слоя устанавливают маячные направляющие доски, которые прибивают к кольям, забитым в грунт. Маячные доски располагают на расстоянии 3-4 м одна от другой, причем верхняя грань доски должна находиться на уровне поверхности подстилающего слоя.

Бетонную смесь в подстилающий слой и покрытие пола укладывают полосами шириной 3-4 м, отделенными маячными досками. Полосы бетонируют через одну. Промежуточные полосы бетонируют после затвердения бетона в смежных полосах. Перед бетонированием промежуточных полос маячные доски снимают.

В бетонном подстилающем слое устраивают через каждые две полосы продольные и через 9-12 м по длине полос поперечные деформационные швы (рис. 56), которые разбивают площадь бетонирования на отдельные плиты размером от 6X9 до 8X12 м. Кроме того, в каждой плите между смежными полосами бетонирования образуются рабочие швы.

Боковые грани полос, образующие продольный деформационный шов, обмазывают горячим битумом слоем 1,5-2 мм перед укладкой бетонной смеси в смежную полосу, примыкающую к обработанной битумом грани. Боковые грани полос в рабочем шве битумом не обмазывают.

Поперечный деформационный шов образуют с помощью металлической полосы шириной 80-100 мм и толщиной 4-6 мм, заглубляемой в бетонный подстилающий слой на Уз его толщины. Полосу оставляют в бетоне на 20-40 мин, после чего ее осторожно извлекают. Образовавшийся паз после окончательного затвердения бетонной смеси тщательно очищают и заливают битумом или цементным раствором.

Рис. 56. Расположение швов при бетонировании подстилающего слоя: I-V - цолосы бетонирования в порядке очередности укладки бетонной смеси;, 1-25 - очередность бетонирования отдельных плит

Бетонную смесь для бетонирования подстилающего слоя подают на место укладки обычно в автобетоновозах. Уплотняют ее виброрейкой, представляющей собой металлическую балку (тавр, рельс) длиной 4,1 м, на середине которой укреплен один или два электродвигателя от поверхностного вибратора ИВ-91. Вибробрус передвигают по маячным направляющим доскам или по поверхности ранее забетонированных смежных полос. В небольших помещениях (площадью до 100 м2) смесь уплотняют поверхностными вибраторами ИВ-91.

Бетонные покрытия полов делают однослойными или двухслойными. Однослойные покрытия толщиной 25-50 мм укладывают на основание по маячным рейкам и уплотняют виброрейкой или поверхностным вибратором.

При укладке бетонной смеси двумя слоями (подстилающий слой и чистый пол) нижний слой уплотняют поверхностным вибратором ИВ-91. Верхний слой укладывают до начала схватывания бетонной смеси в нижнем слое и уплотняют виброрейкой, перемещаемой по маячным доскам.

В конце рабочей смены в местах, где намечено закончить укладку бетонной смеси, устанавливают доску на ребро, после чего укладывают последнюю порцию бетонной смеси и вибрируют ее вдоль края. Если, нет перегородки, устанавливать виброрейку у края уложенного слоя нельзя, так как при этом край слоя будет оползать.

В стесненных местах (между колоннами, фундаментами под оборудование, верх которых расположен выше уровня пола) бетонную смесь заглаживают гладилкой (рис. 57, а) на длинной рукоятке или полутерком (рис. 57, б).

Цементное молоко, выступающее на поверхность подстилающего слоя или покрытия при уплотнении бетонной смеси, удаляют легким скребком с резиновой лентой (рис. 57, в).

Рис. 57. Ручной инструмент для заглаживания поверхностей бетона:

а - гладилка, б - деревянный полутерок, в - скребок с резиновой лентой для удаления цементного молока, г-гладильная доска, д - прорезиненная лента, е - кельма

Рис. 58. Машина СО-103 для затирки и выравнивания бетонных поверхностей:

1 - затирочный диск, 2 - съемные колеса, 3 - рукоятка управления, 4 - выключатель, 5 - кабель, 6 - электродвигатель, 7 - вспомогательная рукоятка для перестановки машины

Поверхность чистого бетонного пола через некоторое время после укладки по еще не затвердевшему бетону затирают с помощью машины СО-103 (рис. 58) или СО-89. Машина имеет затирочный диск 1 диаметром 600 мм, который приводится во вращение электродвигателем 6 мощностью 1,5 кВт. Диск совершает ПО об/мин, выравнивая и заглаживая при этом бетонную поверхность пола. Масса машины 100 кг. Производительность 40 м2/ч. Обслуживает машину один рабочий. Машина снабжена съемной парой колес 2 для ее перемещения.

При малых объемах работ окончательно отделывают поверхность бетонного пола гладильной доской (см. рис. 57, г) или брезентовой прорезиненной лентой (см. рис. 57, д) шириной 300- 400 мм, концы которой прикреплены к валикам, служащим ручками. Длина ленты должна быть на 1 -1,5 м больше ширины бетонируемой полосы.

Через 30 мин после окончания бетонирования рабочие лентой заглаживают уплотненный бетон. К этому времени на поверхности бетона выступает тонкая пленка воды, которую рабочие сгоняют, затирая поверхность легкими продольными и поперечными движениями ленты. Рабочие через 15-20 мин возвращаются к заглаженному слою и окончательно заглаживают бетон более короткими движениями ленты.

Примерно через 30 мин после этого бетон обрабатывают с перекидного мостика металлическим полутерком, обнажая зерна гравия (щебня), что создает хорошее сопротивление поверхности бетона истиранию. Если высокой прочности на истирание не требуется, то по бетонной подготовке устраивают цементный пол из слоя цементного раствора, приготовленного на крупном песке.

Для придания полу повышенной плотности применяют железне-ние поверхности бетона: механическое - с помощью затирочной машины СО-ЮЗ или ручное - стальными кельмами (см. рис. 57,в). Железнение заключается в том, что сухой и тщательно просеянный цемент втирают стальным инструментом в поверхность влажного бетона до появления на нем ровного блеска. Если бетон уже подсох, то перед подсыпкой цемента поверхность смачивают водой до насыщения.

Стены и перегородки

Стены и перегородки в разборно-переставной опалубке бетонируют без перерыва участками высотой не более 3 м.

При подаче бетонной смеси с высоты более 2 м применяют звеньевые хоботы. Тонкие стены и перегородки толщиной менее 15 см, где применять хоботы невозможно, бетонируют ярусами высотой до 2 м, при этом с одной стороны опалубку возводят сразу на всю высоту. К этой опалубке крепят арматуру. Вторую сторону опалубки возводят сначала на высоту одного яруса, а по окончании бетонирования яруса монтируют опалубку второго яруса и т. д. Уплотняют бетонную смесь глубинными или наружными вибраторами. Возобновляют бетонирование на следующем по высоте участке стены или перегородки лишь после устройства рабочего шва.

При необходимости бетонирования без рабочих швов участков стен и перегородок высотой более 3 м необходимо устраивать перерывы в работе для осадки бетонной смеси. Продолжительность перерывов должна быть не менее 40 мин и не более 2 ч.

При бетонировании стен резервуаров для хранения жидкостей необходимо непрерывно укладывать бетонную смесь на всю высоту слоями высотой не более 0,8 длины рабочей части вибратора. В исключительных (аварийных) случаях разрешается устраивать рабочий шов с последующей тщательной обработкой его поверхности. Стыки стен и днища резервуаров выполняют в местах, предусмотренных проектом.

В больших резервуарах окружность делят на секции вертикальными швами и бетонируют секционно, но лучше и такие резервуары бетонировать по всей окружности непрерывно.

Для придания поверхностям днищ и стен резервуаров большей водонепроницаемости применяют железнение.

Стены в вертикально-скользящ eat (подвижной) опалубке начинают бетонировать, наполняя форму бетонной смесью на половину ее высоты, в два или три слоя с уплотнением вибраторами. На укладку двух (трех) слоев бетонной смеси по всему периметру следует затрачивать не более 3,5 ч. Затем опалубку отрывают и поднимают (непрерывно) со скоростью 30- 60 см/ч до момента заполнения опалубки бетонной смесью на всю высоту.

В дальнейшем бетонную смесь укладывают в форму непрерывно слоями по 200-250 мм, не доходя до ее верха на 50 мм. Обычно слои укладываемой бетонной смеси принимают по высоте не более 200 мм в тонких стенах (толщиной до 200 мм) и не свыше 250 мм в остальных конструкциях. Следующий по высоте слой начинают укладывать только после окончания укладки предыдущего на заданную высоту по всему периметру опалубки.

Для приготовления бетонной смеси применяют ^портландцемент марки не менее 400 с началом схватывания не ранее 3 ч и концом схватывания не позднее 6 ч. Водоцементное отношение должно быть не более 0,5 для районов с суровым климатом и 0,55 - для остальных районов.

Размер зерен крупного заполнителя должен быть не более!/е наименьшего размера поперечного сечения бетонируемой конструкции, а для густоармированных конструкций - не более 20 мм.

Бетонную смесь в подвижные формы подают бадьями или бетононасосами. При заполнении углов форм применяют лопаты и ковши.

Бетонную смесь уплотняют вибраторами с гибким валом или штыкуют вручную шуровками (металлическими стержнями). Во избежание повреждения нижележащих слоев бетона нельзя упирать вибронаконечник в опалубку или арматуру.

Темп укладки бетонной смеси определяется наиболее выгодной рабочей скоростью подъема форм, исключающей возможность как сцепления уложенного бетона с опалубкой, так и оползания его по выходе из форм. При такой скорости бетон, освобождающийся от опалубки, на ощупь твердый, но следы от щитов опалубки на нем легко заглаживаются. Прочность его на сжатие равна примерно 0,8-1 МПа.

При скользящей опалубке не следует допускать перерывов в бетонировании продолБ^ительностью более 2 ч. При более длительных перерывах необходимо продолжать медленный подъем форм до момента появления между бетоном и стенками опалубки различимого на глаз зазора. Перед возобновлением бетонирования поверхность затвердевшего бетона в шве должна быть обработана по правилам, изложенным в § 11.

Поверхность стен, бетонируемых в скользящей опалубке, затирают сразу по выходе бетона из форм, используя специальные подмости, подвешенные к формам. Бетон затирают стальными терками без добавления раствора, лишь слегка смачивая его водой с помощью кисти. Одновременно заделывают раковины и исправляют дефекты бетонирования.

При сухих ветрах или температуре наружного воздуха 30°С и выше от козырька опалубки до настила подмостей делают защитные фартуки из брезента, мешковины, Забетонированная часть конструкции (сооружения) высотой не более 10 м должна быть освидетельствована, чтобы было можно корректировать ее положение. Результаты освидетельствования и приемки заносят в журнал производства работ.

Стены в горизонтально-скользящей (к а т у -чей) опалубке при возведении конструкций большой протяженности (подпорных стен, тоннелей, коллекторов, водоводов и других сооружений, возводимых открытым способом) бетонируют поярусно. Бетонную смесь, приготовленную на портландцементе марки не менее 400 с началом схватывания не ранее 1 ч и концом схватывания не позднее 6 ч, укладывают на всю высоту опалубочного щита непрерывно, не доходя до верха щитов на 50-70 мм. Опалубку перемещают по горизонтали на следующую позицию после набора уложенным бетоном требуемой распалубочной прочности.

Колонны

Колонны со сторонами сечения от 0,4 до 0,8 м при отсутствии перекрещивающихся хомутов бетонируют без перерыва участками высотой не более 5 м, свободно сбрасывая в опалубку бетонную смесь непосредственно из тары. При спуске бетонной смеси с большей высоты применяют звеньевые хоботы.

Колонны со сторонами сечения менее 0,4 м и колонны любого сечения, имеющие перекрещивающиеся хомуты, которые вызывают расслоение бетонной смеси при ее падении, бетонируют без перерыва участками высотой не более 2 м. В этом случае бетонную смесь подают через окна, устраиваемые в боковых стенах опалубки. Уплотняют бетонную смесь глубинными или наружными вибраторами. Следующие по высоте участки бетонируют только после устройства рабочего шва.

При большей высоте участков колони, бетонируемых без рабочих швов, необходимо устраивать перерывы в бетонировании для осадки бетонной смеси. Продолжительность перерыва должна быть не менее 40 мин и не более 2 ч.

Для строгого соблюдения толщины защитного слоя в колоннах применяют специальные прокладки, изготовленные из цементного раствора и прикрепляемые до бетонирования к стержням арматуры вязальной проволокой, заложенной в прокладки при их изготовлении.

Опалубку высоких колонн монтируют только е трех сторон, а с четвертой ее наращивают в процессе бетонирования. Если над колоннами расположены балки и прогоны с густой арматурой, не позволяющей бетонировать колонны сверху, то бетонировать их разрешается до установки арматуры примыкающих к ним балок.

Колонны, как правило, бетонируют на всю высоту этажа без рабочих швов. Рабочие швы можно устраивать только на уровне верха фундамента А- А (рис. 59, а) или у низа прогонов и балок Б - б.

Рис. 59. Расположение рабочих швов при бетонировании колонн:

а - колонна, поддерживающая ребристое перекрытие, б - колонна с подкрановыми балками, в - колонна безбалочных перекрытий, г - стойка и ригель рамы; 1 - фермы перекрытий, 2 - подкрановые балки, 3 - консоли для подкрановых балок; А-А, Б-Б, В-В, Г-Г - положение рабочих швов

В колоннах промышленных цехов рабочие швы можно устраивать на уровне верха фундамента А - А (рис. 59, б), на уровне верха подкрановых балок Б - Б или на уровне низа консолей (выступов) В-В, поддерживающих подкрановые балки. В колоннах безбалочных перекрытий можно устраивать швы на уровне верха фундамента А - А (рис. 59, в) и низа капителей Б - Б. Капитель следует бетонировать одновременно с плитой перекрытия. Рамные конструкции возводят с перерывом между бетонировав нием колонн (стоек) и ригелей рам, устраивая рабочие швы у низа или верха скоса (вута) Г-Г (рис. 59, г).

Перекрытия и отдельные балки

Перекрытия (балки и плиты), монолитно связанные с колоннами и стенами, бетонируют не ранее чем через 1-2 ч после бетонирования колонн и стен из-за необходимости первоначальной осадки уложенной в них бетонной смеси.

Балки (прогоны) и плиты ребристых перекрытий бетонируют, как правило, одновременно. Балки, арки и тому подобные конструкции при высоте более 80 см бетонируют отдельно от плит, устраивая рабочие швы на 2-3 см ниже уровня нижней поверхности плиты, а при наличии в плите вутов - на уровне низа вута плиты.

Для образовани защитного слоя в балках и прогонах применяют специальные прокладки, изготовленные из цементного раствора, на которые устанавливают арматуру. Бетонщики по мере бетонирования слегка встряхивают арматуру с помощью металлических крючьев, следя за тем, чтобы под арматурой образовался защитный слой бетона необходимой толщины.

Рис. 60. Расположение рабочих швов при бетонировании ребристых перекрытий в направлении, параллельном второстепенным! (а) и главным (б) балкам:

В балки и прогоны бетонную смесь укладывают горизонтальными слоями толщиной 30-50 см в зависимости от типа применяемого вибратора. Если балки густо армированы, то при бетонировании применяют глубинные вибраторы ИВ-75, ИВ-66. В прогонах и балках больших размеров бетонную смесь уплотняют вибраторами ИВ-67 или ИВ-79. В местах пересечения арматуры прогонов и балок при невозможности применения вибраторов бетонную смесь уплотняют штыкованием.

В плиты бетонную смесь укладывают по маячным рейкам, которые устанавливают на опалубке рядами через 2- 2,5 м и прикрепляют к бобышкам, расположенным на опалубке. Верхнюю плоскость рейки располагают на уровне верха плиты. После снятия реек и бобышек оставшиеся в плите углубления заполняют бетонной смесью.

Вибраторы для уплотнения бетонной смеси выбирают в зависимости от толщины плит и вида армирования (табл. 9).

Выравнивают и заглаживают поверхность плиты затирочной машиной СО-103, а при малых объемах работ - правилом и гладилками.

Рабочий шов при бетонировании плоских плит можно устраивать в любом месте параллельно меньшей стороне плиты. При бетонировании ребристых перекрытий в направлении, параллельном второстепенным балкам, а также отдельных балок шов устраивают в пределах средней трети пролета балок (рис. 60, а), а при бетонировании в направлении, параллельном главным балкам, - в пределах двух средних четвертей пролета балок и плит (рис. 60, б). У опор рабочие швы устраивать нельзя, так как впоследствии в швах могут появиться трещины. В балках и плитах рабочие швы должны быть вертикальными, поэтому в намеченных местах перерыва бетонирования в плитах ставят рейки по толщине плиты, а в балках -щитки с вырезами для пропуска арматуры.

Арки и своды

Своды большой протяженности делят по длине на отдельные участки бетонирования рабочими швами, перпендикулярными образующей свода. Бетонную смесь укладывают на каждом участке арок и сводов одновременно с двух сторон от пят к замку (от опор к середине), что обеспечивает сохранность проектной формы опалубки в течение всего периода бетонирования.

Рис. 61. Расположение усадочных

швов в своде: 1 - пяты свода, 2 - усадочные швы, 3 - замковая полоса; /, //, III - порядок бетонирования

Если возникает опасность выпучивания, т. е. поднятия опалубки у замка (ключа) свода или арки во время бетонирования боковых частей, то незабетонированный участок опалубки в замке временно нагружают (например, мешками с песком). При крутых сводах участки у опор бетонируют в двусторонней опалубке, причем вторую (верхнюю) опалубку устанавливают отдельными щитами по ходу бетонирования.

Промежутки между полосами (усадочные швы) 2 (рис. 61), оа* тавляемые шириной примерно 300-500 мм, бетонируют после того как произойдет основная усадка бетона в полосах II и III, т. е. через пять дней после окончания их бетонирования. Усадочные швы бетонируют малоподвижной бетонной смесью, которую вибрируют. Затяжки сводов и арок, имеющих натяжные приспособления, бетонируют после подтягивания этих приспособлений.

В сводах бетонную смесь уплотняют поверхностными вибраторами ИВ-91, а при густом армировании ее предварительно прорабатывают вибраторами ИВ-66, ИВ-67 или ИВ-79.

Сроки и порядок раскружаливания арок и сводов устанавливаются проектом сооружения.

Обделки туннелей

Туннельные обделки чаще всего бетонируют параллельно € проходкой туннеля. При этом скорость возведения обделки примерно равна скорости проходки туннеля.

Параллельное ведение проходческих и бетонных работ сокращает общий срок строительства туннеля, но при небольших размерах поперечного сечения туннеля вызывает значительные затруднения и неудобства, особенно при транспортировании породы от забоя к порталам и перевозке бетонной смеси и других материалов от порталов к забою. По этой причине в туннелях малой площади поперечного сечения с однопутным движением, строящихся в прочных породах, обделку возводят по окончании проходки всего туннеля или его участка между промежуточными дополнительными забоями.

Туннельную обделку бетонируют или непрерывно по всему поперечному сечению выработки, или в определенной последовательности по отдельным частям контура. В последнем случае возможны два решения: сначала бетонируют лоток туннеля или, наоборот, свод и стены.

Своды туннелей бетонируют одновременно с двух сторон - от пят к замку радиальными слоями. Замок бетонируют наклонными слоями вдоль свода, а опалубку закладывают по мере бетонирования короткими участками от кружала до кружала. Замковые рабочие швы делают радиальными.